Mit der KM Weighmatic von Tesmatic hat Wiegespezialist Kilomatic eine Gabelstaplerwaage im Programm, die über einige herausragende Details verfügt.

Mit einer Genauigkeit von plus/minus 0,2 % bis plus/minus 0,5 % der Tragkraft des Gabelstaplers ...

Mit neuer Identität in die Zukunft: Seit dem 1. Januar 2025 firmiert die Schulte-Henke GmbH offiziell unter stabau GmbH. Damit übernimmt das Unternehmen den Namen seiner bereits etablierten Marke für Anbaugeräte, stationäre Anlagen und ...

Clark Europe hat die Partnerschaft mit Mecano Valmar bekannt gegeben, dem neuen autorisierten Händler für Clark Flurförderzeuge in Rumänien. Die Zusammenarbeit von Clark und Mecano Valmar markiert den Angaben zufolge einen wichtigen Meilenstein ...

Mit der Softwarelösung „MATIC:move“ von Linde Material Handling (MH) können Unternehmen ihre Intralogistik ab sofort noch schneller und kostengünstiger automatisieren, denn Implementierung und Steuerung der FTS werden deutlich vereinfacht. Zum ...

BAOLI bringt einen neuen Hubwagen KBP 14-20 mit Li-Ion-Batterien auf den Markt, der den Materialtransport auf kurzen Distanzen einfach und effizient gestaltet. Mit einem kompakten Chassis und einer Tragfähigkeit von 1.400 bis 2.000 kg wurde das ...

Ein smarter Lagerhelfer, der unkompliziert zu handhaben ist und mit dem man auch bei beschränkten Platzverhältnissen schnell, sicher und effizient Waren bewegen kann – das wünschen sich viele Unternehmen für ihr Lager. Mit dem neuen ...

Die aktuelle Nachhaltigkeitsbewertung der weltweit anerkannten Ratingagentur EcoVadis stellt Fronius erneut ein gutes Zeugnis aus: Das oberösterreichische Familienunternehmen konnte sich zum zweiten Mal in Folge die Goldmedaille sichern.

Zuerst ...

Trotz des steigenden Ölpreises und der ungewissen Zukunft des Öls als 'Treibstoff' der Weltwirtschaft, wird die Suche nach Ersatzstoffen noch nicht mit der richtigen Effizienz betrieben. Dabei steht eine Technik, die umweltfreundlich und zugleich auf regenerative 'Treibstoffe' zurückgreift, eigentlich schon in den Startlöchern. Der wasserstoffbetriebenen Brennstoffzelle wird, nach Einschätzung anerkannter Fachleute in einem ausgereiften Stadium, eine ähnlich revolutionäre Rolle für die Energieversorgung im 21. Jahrhundert zugetraut, wie früher der Dampfmaschine.

Der wallisische Jurist und Physiker Sir William Robert Grove (1811 1896) legte mit der Konstruktion seines ersten Prototypen 1839 den Grundstein für die heutige Brennstoffzellentechnik. Dabei machte er sich den Umkehrprozess der Elektrolyse zu nutze. Bei der Brennstoffzelle wird, da es sich um eine exotherme Reaktion handelt, aus den Grundstoffen Wasserstoff und Sauerstoff wieder Wasser, wo

bei als Nebenprodukte Wärme und die im Wasserstoff enthaltene Energie abfallen. Der Aufbau einer Brennstoffzelle ist einfach. Platinelektroden, die in als Elektrolyt dienender verdünnter Schwefelsäure stehen, wird eine Spannung abgegriffen. Elektronenlieferanten sind an der einen Elektrode Sauerstoff und an der anderen Wasserstoff. Da die dort entstehende Spannung aber noch nicht ausreichte, schaltete auch Grove schon mehrere Brennstoffzellen zusammen.

Heutige Brennstoffzellen sind noch einfacher aufgebaut. Die Zelle besteht dabei, wie ein Sandwich, aus drei Schichten. Die erste Schicht ist die Anode, die zweite ein Elektrolyt und die dritte die Kathode. Die Elektrolytenschicht ist je nach Art der Brennstoffzelle fest, flüssig oder hat eine Membranstruktur. Mehrere Zellen werden in Reihe zu einem sogenannten 'Stack' geschaltet.

Im internationalen Vergleich gesehen, stehen rund 20 % der weltweit vorhandenen Wasserstofftankstellen in Deutschland. Ein Beispiel ist das 'Wasserstoffprojekt Flughafen München' der ARGE MUC (Arbeitsgemeinschaft Flughafen München). Hauptziele des groß angelegten Feldversuches sind

- der operative Einsatz von Wasserstoff

- die Darstellung eines geschlossenen Wasserstoffkreislaufes (Erzeugung bis zum Verbrauch)

- die Demonstration der Zuverlässigkeit die Ermittlung der Randbedingungen für einen wirtschaftlichen Einsatz

- die Entwicklung und Umsetzung sicherheitstechnischer Anforderungen im Umgang mit Wasserstoff

Von seinen Eigenschaften nimmt der Energieträger, eine Traktionsbatterie auf Blei Säure Basis als zentrales Element mit ca. 1,6t Eigengewicht Ca. 1 M3 Volumen ein. Damit ist eine Energieladung von 6oo Ah bei einer Spannung von 8o V untergebracht. Der nutzbare Energieinhalt beträgt ohne Tiefentladung ca. 40 kW/h. Im normalen Einsatz reicht dies für eine Betriebsdauer von 8 h, das heißt eine Schicht. Um möglichst aufschlussreiche und praxisnahe Resultate zu erzielen, wurde die Batterie durch ein komplettes, gleichwertiges System ausgetauscht, d.h. im Bauraum sollte, bei gleichbleibenden Leistungsdaten, die gleiche Energie verfügbar gehalten sowie alle Systemkomponenten untergebracht werden.

Die Vorteile für die Nutzung eines Brennstoffzellensystem:

• Tanken statt Laden, dadurch nur kurze

Unterbrechung des Einsatzes

• Nachtanken bei beliebigen Füllstand

• Kein Batteriewechsel

• Höhere Leistungs und Energiedichte

• Kein Schadstoffausstoß (C02)

• Erhöhung der Lebensdauer

Es fehlt lediglich der Beweis der Praktikabilität im Einsatz. Das Seriengerät muss also bis zum Ende des Projekts zeigen, das es keinen Einschränkungen unterliegt.

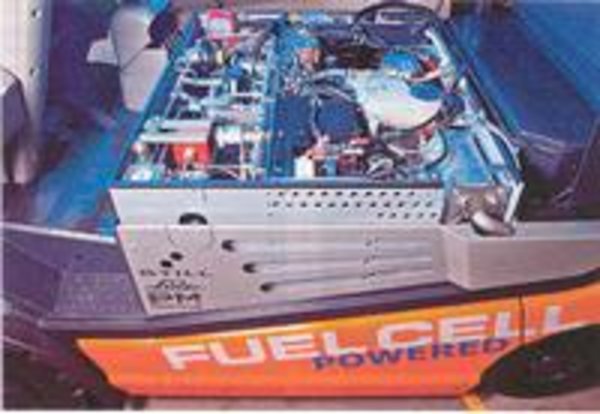

Gliederung des Systems

Alle Systemkomponenten finden in einem massiven Stahltrog Platz. Es gibt sechs wesentliche Teile:

Der Wasserstoffspeicher

Gespeichert ist die erforderliche Energie in Form von 2,5 kg gasförmigen Wasserstoff. Es werden zwei Tanks mit je 39 1 Volumen auf Basis eines bandagierten Aluminiumkerns verwendet.

Di Brennstoffzellenmodule

Die Umsetzung des Wasserstoffs erfolgt in PEM Modulen (Proton Exchange Meinbran). Es sind drei Module mit jeweils 6 kW Dauerleistung vorhanden. Jedes Modul enthält 4o Einzelzellen. Als Spannungsniveau ergibt sich eine Leerlaufspannung von lio V.

Der Kompressor

Zur Reaktion des Wasserstoffs wird der Sauerstoff der Umgebungsluft benötigt. Der elektrisch angetriebene, drehzahlgeregelte Luftkompressor liefert bedarfsgeregelt bis zu 100m³ pro Stunde.

Der Kühler

Der Wirkungsgrad der Umsetzung in elektrische Energie beträgt ca. 6o %. Er ist damit zwar deutlich besser als bei einem modernen Verbrennungsmotor mit ca. 40 %, es bleibt jedoch eine erhebliche Abw me abzuführen. Da aufgrund der Materialeigenschaften hier maximal 8o'C in den Modulen erlaubt werden kann,istein entsprechend großflächiger Kühler nötig.

Der Zwischenspeicher

Auf Basis von Elektrolyt Kondensatoren (sogenannten Ultra Caps) ist der elektrische Zwischenspeicher realisiert. 48 in Reihe geschaltete Kondensatoren m it je

weils 2.700 F nehmen die Bremsenergie auf und sorgen ferner für den Ausgleich bei Belastungsspitzen. Bei 112 V sind ca. 34o kW gespeichert. Nutzbar ist die Energiedifferenz zwischen lio und 72 V, äquivalent ca. 195 kJ. Dies entspricht der dreifachen Bewegungsenergie eines vollbeladenen Staplers mit einer Geschwindigkeit von ca. 16 km/h.

Das Gewicht

Mit Blick auf die geforderte Tragfähigkeit, ist das fehlende Gewicht der Bleibatterie durch Zusatzgewichte von ca. 1,2 t nachgebildet. Es gilt zwar, dass eine Tonne Stahl günstiger ist als eine Tonne Bleibatterie, jedoch ist diese Lösung für einen Serienstapler unbefriedigend. Hier sind weitere Überlegungen anzustellen, evtl. andere Dimensionierung des Gegengewichtes.

Quelle: Staplerworld 01/05