Mit der KM Weighmatic von Tesmatic hat Wiegespezialist Kilomatic eine Gabelstaplerwaage im Programm, die über einige herausragende Details verfügt.

Mit einer Genauigkeit von plus/minus 0,2 % bis plus/minus 0,5 % der Tragkraft des Gabelstaplers ...

Mit neuer Identität in die Zukunft: Seit dem 1. Januar 2025 firmiert die Schulte-Henke GmbH offiziell unter stabau GmbH. Damit übernimmt das Unternehmen den Namen seiner bereits etablierten Marke für Anbaugeräte, stationäre Anlagen und ...

Clark Europe hat die Partnerschaft mit Mecano Valmar bekannt gegeben, dem neuen autorisierten Händler für Clark Flurförderzeuge in Rumänien. Die Zusammenarbeit von Clark und Mecano Valmar markiert den Angaben zufolge einen wichtigen Meilenstein ...

Mit der Softwarelösung „MATIC:move“ von Linde Material Handling (MH) können Unternehmen ihre Intralogistik ab sofort noch schneller und kostengünstiger automatisieren, denn Implementierung und Steuerung der FTS werden deutlich vereinfacht. Zum ...

BAOLI bringt einen neuen Hubwagen KBP 14-20 mit Li-Ion-Batterien auf den Markt, der den Materialtransport auf kurzen Distanzen einfach und effizient gestaltet. Mit einem kompakten Chassis und einer Tragfähigkeit von 1.400 bis 2.000 kg wurde das ...

Ein smarter Lagerhelfer, der unkompliziert zu handhaben ist und mit dem man auch bei beschränkten Platzverhältnissen schnell, sicher und effizient Waren bewegen kann – das wünschen sich viele Unternehmen für ihr Lager. Mit dem neuen ...

Die aktuelle Nachhaltigkeitsbewertung der weltweit anerkannten Ratingagentur EcoVadis stellt Fronius erneut ein gutes Zeugnis aus: Das oberösterreichische Familienunternehmen konnte sich zum zweiten Mal in Folge die Goldmedaille sichern.

Zuerst ...

Lassen sich Stapler als relativ preiswertes Lagertechnikelement nicht auch automatisieren? Verschiedene Ansätze wurden bereits durch eine Übernahme von Technologien aus den fahrerlosen Transportsystemen verfolgt. So wurden zum Beispiel elektrische Deichselstapler zu fahrerlosen Transportsystemen hochgerüstet. Die Spurführung erfolgt nicht nur induktiv, sondern teilweise auch über leitdrahtlose Navigation mit Laser oder Transpondermarken. Der Flexibilitätsanspruch beim Einsatz von Staplern blieb jedoch stets im Mittelpunkt.

Eine Kombination aus manueller Bedienung für den lokalen Einsatz und aus automatischem Transport über lange Strecken war gefordert. Für einzelne Fälle eine interessante Lösung. Für eine weite Verbreitung konnte sie sich jedoch der zurückhaltenden Investitionsneigung in fahrerlose Transportsysteme nicht entziehen.

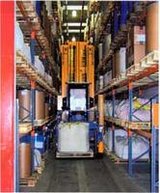

Schmalgangstapler im HRL

Gibt es noch andere Einsatz-fälle für eine Automatisierung von Staplern? Schmalgangstapler in Hochregallagern sind eine Möglichkeit, da sie oft in direktem Wettbewerb zu vollautomatischen Regalbediengeräten stehen. Gelingt es zu automatisieren, so sind sie in einzelnen Projekten eine

wirtschaftliche interessante Alternative zu automatischen Regalbediengeräten. Bei den Schmalgangstaplern oder den Kommissionierstaplern ist die Hauptfunktion das Ein- und Auslagern bis etwa 14 Meter Höhe. Bei Höhen ab rund 4 Meter hat die man-up-Version gegenüber der man-down-Version eindeutige Vorteile. Bei der man-up-Version hebt oder senkt sich der Fahrer mit der Last auf die gewünschte Lagerposition. Bei man-down wird die Bewegung von unten durch einen Blick nach oben gesteuert. Durch den direkten Sichtkontakt auf das Lager-gut wird der Fahrer bei der man-up-Version ergonomisch entlastet und die Umschlagsleistung verbessert.

Als Entwicklungsplattform für einen automatisierten Schmalgangstapler diente ein Kommissionierstapler der Firma Dambach mit neuester Drehstromtechnologie und energiesparender Variohydraulik. Durch das Aufsetzen eines Automatisierungskits werden die für den Automatikbetrieb notwendigen Funktionen integriert. Für die effektive Gestaltung eines Automatisierungskits bietet das Gerät bereits einige Grundvoraussetzungen. Dezentrale über einen CANOpen-Bus gekoppelte Mikroprozessorrechner ermöglichen die Programmierung entsprechender Regelalgorithmen für die Fachpositionierung und Spurführung. Notwendige Sensoren lassen sich über das Bus-System ohne Zusatzverkabelung anschließen.

Eine der wichtigsten Komponenten ist das Hydrauliksystem. Es muss in der Lage sein, Regelvorgaben für die Positionierung feinfühlig umzusetzen und ruckfreie Bewegungen auszuführen. Die Ansteuerung der Hubbewegung über Schwarz-Weiß- oder Proportionalventile genügt den Anforderungen nicht mehr. Es wurde hierfür eine Variohydraulik mit Drehzahlregelung

der Hydraulikpumpe entwickelt. Die Hubgeschwindigkeit der Hydraulikzylinder wird über eine Drehzahländerung der Pumpe beeinflusst. Beim Senken der Last wird die Drehrichtung der Pumpe nicht verändert. Sie speist als Generator Energie in die Batterie oder direkt in den Fahrmotor für den Horizontalantrieb zurück.

Weitere Fragen wirft die Regalfachpositionierung auf. Da die Geräte direkt auf dem Fußboden laufen, wirken sich Unebenheiten des Bodens direkt als Positionsabweichungen aus. Je höher die Lagerfachposition, desto größer sind die Abweichungen. Eine indirekte Positionsfindung über Laufwegmessung an den Laufrädern und über Hubsensoren allein reicht nicht. Sie muss über Absolutpositionsgeber korrigiert werden. Hierfür konnte Dambach auf die jahrzehntelange Erfahrung als Hersteller für automatische Regalbediengeräte zurückgreifen.

• Die Vorteile des Automatisierungskits

Durch das Aufsetzen eines Automatisierungskits auf einen Standardkommissionierstapler Hi-Racker ergeben sich wesentliche Vorteile für den Anwender. Er behält seine Flexibilität und verbaut sich nicht die Zukunft. Er kann mit einem mannbedienten Kommissionierstapler starten und diesen bei Bedarf später nachrüsten und automatisieren. Verschiedene Ausbaustufen stehen zur Verfügung — beginnend bei der automatischen Positionierung mit Fahrer bis hin zum vollautomatischen Betrieb ohne Fahrer.

Die Möglichkeit eines manuellen Betriebes des Gerätes bleibt dabei immer erhalten, sodass es je nach Bedarf manuell oder automatisch betrieben werden kann. Das Regal selbst bleibt, wenn es technische Mindestforderungen an Genauigkeit erfüllt, bis auf das Anbringen von Positionsmarken für das Absolutpositionssystem unverändert. Die Spurführung im Regal geschieht über induktive Leitspuren. Für die Ladung der Batterien stehen automatische Ladestationen zur Verfügung.

Auf die gleiche Art lassen sich auch vorhandene staplerbediente Hochregallager ohne Veränderung oder größere Umbauten am Regal automatisieren. Da keine auftragenden Fahrschienen benötigt werden, gehen die Bodenstellplätze nicht verloren. Es entsteht kein Stellplatzverlust. Die fehlenden Fahrschienen ermöglichen für Notbetriebstrategien ein einfaches Befahren oder Begehen der Regalgänge. Ein Gangwechsel der Geräte kann über einen automatischen Gangwechsel erfolgen. So lassen sich durch ein Gerät mehrere Regalgänge automatisch bedienen. Werden mehrere Geräte eingesetzt, kann jedes Gerät auf jeden Gang zugreifen. Bei Ausfall eines Gerätes wird das System mit verminderter Leistung unter Beibehaltung des wahlfreien Lagerortzugriffes weiter betrieben. Die Gesamtverfügbarkeit steigt. Es muss jedoch beachtet werden, dass im Automatikbetrieb andere Sicherheitsanforderungen als im manuell bedienten Hochregallager gelten. Entsprechende Personenschutzmaßnahmen sind vorzusehen.

Erste realisierte Anlagen beweisen, dass das Konzept — Standardkommissionierstapler mit aufgesetztem Automatisierungskit – erfolgreich umgesetzt werden kann. Es bietet ein hohes Maß an Flexibilität für den Kunden und erschließt weitere Automatisierungspotenziale in der Lagertechnik.

Quelle: dhf 4/2005